2025.09.15

2025.09.15

Zprávy průmyslu

Zprávy průmyslu

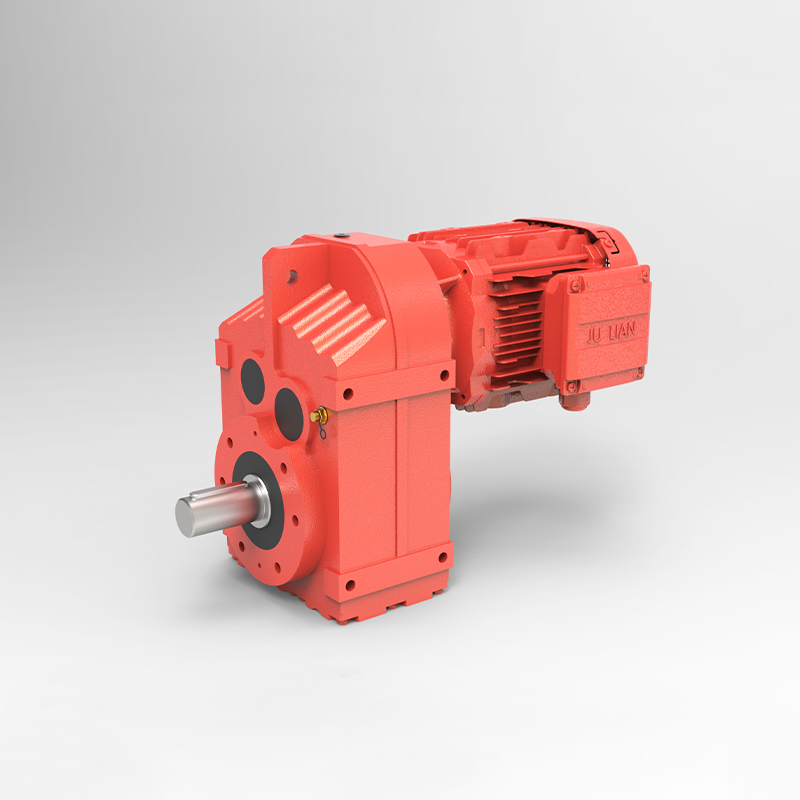

V oblasti průmyslového přenosu energie, spirálové převodovky s paralelním hřídelem jsou široce oslavovány pro svou vysokou účinnost a kompaktní design. Prvním a nejdůležitějším krokem k využití jejich plného potenciálu je správný výběrový proces. To zahrnuje pečlivé zvážení několika klíčových parametrů, z nichž nejdůležitější je převodový poměr, jmenovitý točivý moment, příkon a montážní konfigurace. Převodový poměr určuje vztah mezi otáčkami motoru a otáčkami výstupního hřídele a musí být přesně přizpůsoben požadavkům aplikace; nesoulad může výrazně ohrozit účinnost systému. Jmenovitý točivý moment, představující maximální točivý moment, který může reduktor bezpečně přenášet po delší dobu, by měl zahrnovat dostatečnou bezpečnostní rezervu pro zvládnutí rozběhového nebo rázového zatížení. Vstupní výkon musí být kompatibilní s výkonem motoru, aby bylo zajištěno, že reduktor odolá hnací síle. Kromě těchto základních parametrů musí být do procesu rozhodování o výběru reduktoru s odpovídajícím ochranným hodnocením zohledněny také faktory prostředí, jako je teplota, vlhkost a přítomnost korozivních plynů. Dobře promyšlený výběr zaručuje nejen bezpečný a spolehlivý provoz zařízení, ale přispívá také k podstatně delší životnosti.

Správná instalace reduktoru s paralelním hřídelem je klíčovým faktorem pro zajištění jeho hladkého a efektivního výkonu. Nesprávná instalace je hlavní příčinou předčasného selhání a poklesu výkonu. V první řadě musí být základ plochý, robustní a schopný unést celé provozní zatížení zařízení. Nejdůležitějším krokem během instalace je zajištění přesného vyrovnání spojek mezi reduktorem, hnacím motorem a poháněným zařízením. Významná nesouosost může generovat nadměrné radiální a axiální síly, což vede k předčasnému opotřebení ložisek a ozubených kol a v extrémních případech k selhání hřídele. Jakmile je vyrovnání potvrzeno, musí být všechny montážní šrouby utaženy předepsaným momentem, aby bylo zajištěno bezpečné a spolehlivé spojení. Po instalaci je bezpodmínečně nutné nezahájit ihned provoz s plným zatížením. Měl by být proveden počáteční zkušební provoz naprázdno, aby se zkontrolovaly abnormální vibrace, zvuky nebo nadměrné teplo. Teprve když se potvrdí, že jsou všechny indikátory normální, mělo by se zatížení postupně zvyšovat, dokud reduktor nedosáhne svého ustáleného pracovního stavu.

Hluk vytvářený převodovkou během provozu nejen obtěžuje pracovní prostředí, ale je také spolehlivým barometrem jeho zdraví. K hluku mohou přispívat různé faktory, především nedostatečná přesnost záběru ozubených kol, špatné mazání a vibrace skříně. Vysoce přesná ozubená kola s tvrzenými zuby zajišťují hladký záběr, snižují rázy a tření, což zase snižuje hladinu hluku. Naopak, pokud je přesnost výroby ozubených kol nízká nebo pokud dojde během provozu k opotřebení, může to vést k nerovnoměrnému záběru a ostrému pískání. Volba a stav maziva jsou také prvořadé; správné mazivo vytváří na povrchu převodů ochranný film, který účinně tlumí nárazy a tlumí hluk. Kromě toho může uvolněné spojení mezi pouzdrem reduktoru a základem nebo jakýmikoli uvolněnými vnitřními součástmi také vytvářet vibrace, což vede k hlubokému hučení. Pro účinnou kontrolu hluku je třeba nejen vybrat vysoce kvalitní reduktor, ale také pravidelně kontrolovat opotřebení převodů, zajistit správnou funkci mazacího systému a udržovat všechny spojovací šrouby pevně zajištěné.

Proaktivní a vědecký plán údržby je nezbytný pro dosažení dlouhé a spolehlivé životnosti reduktoru s paralelním hřídelem. Základem tohoto plánu je řízení mazacího oleje. Olej nejen maže a chladí, ale také odvádí kovové částice vzniklé opotřebením. Proto je výběr správného typu mazacího oleje zásadní a měl by se striktně držet doporučení výrobce. Interval výměny oleje by měl být stanoven na základě provozních podmínek, okolní teploty a stupně znečištění oleje. Obecně se doporučuje provést první výměnu oleje po období prvního provozu s následnými výměnami podle skutečného stavu oleje. Kromě mazání je nezbytné pravidelně kontrolovat všechna těsnění na reduktoru, aby se zabránilo úniku oleje. Opotřebení ozubených kol je jednou z nejčastějších poruch převodovek, často způsobených přetížením, nesprávným mazáním, vniknutím cizích částic nebo špatným vyrovnáním instalace. Klíčem k prevenci opotřebení je zamezení přetížení, používání správného maziva a pravidelné sledování kvality oleje. Dodržováním těchto podrobných postupů údržby lze účinně zabránit většině potenciálních poruch a zajistit tak dlouhodobou stabilitu a spolehlivost reduktoru.